Г.К.Мухамеджанов, зав.лабораторий

ООО «НИИ нетканых материалов»,

к.т.н., эксперт, г.Серпухов

Объектами исследования являлись двух- и трехслойные ПМ, содержащие мембранную пленку. В перспективе однослойные ПМ будут заменяться многослойными, выполняющие одновременно несколько функций – защита от воды и ветра при сохранении механической прочности.

Нетканые материалы широко применяются в строительстве зданий и сооружений. Одной из перспективных областей применения нетканых материалов (НМ) являются подкровельные материалы, к которым предъявляются высокие требования.

В данной статье будут проанализированы преимущества и недостатки используемых на практике подкровельных материалов (ПМ) различных видов, будут приведены результаты исследований многослойных материалов.

Благодаря разнообразию способов и технологий производства, используемого сырья и возможностей сочетания НМ с другими текстильными и нетекстильными материалами (полимерной и мембранной пленкой, алюминиевой фольгой и т. п.) представляется возможным изготавливать многослойные ПМ, удовлетворяющие постоянно растущим потребностям строительной индустрии.

Однослойные и многослойные ПМ получили широкое распространение в строительстве. Их популярность обусловлена технологичностью при монтаже, гибкостью и относительно низкой стоимостью. Однослойные ПМ – это текстильные НМ, изготавливаемые по технологии спанбонд из расплава полимера путем аэродинамического холстоформирования из непрерывных полипропиленовых и полиэтиленовых волокон с последующим его термоскреплением. Такие НМ имеют множество межволоконных пор, через которые воздух и вода легко проходят вместе с водяным паром. Паропроницаемость этих материалов, зависящая от размеров пор, прямо пропорциональна воздухопроницаемости и обратно пропорциональна водонепроницаемости. Поэтому полипропиленовые спанбонд-материалы за счет грубых волокон и увеличенных пор имеют относительно низкие ветрозащитные и гидроизоляционные свойства, но высокую механическую прочность. Благодаря невысокой стоимости и широкой доступности они в России пока находят применение. Тем более, спанбонд-материалы начали выпускать многие текстильные предприятия (больше 10) с использованием отечественного сырья (полипропиленовых гранул), что является дополнительным стимулом для применения в строительстве.

В настоящее время на российском рынке строительных ПМ представлены Изоспан, Изовек, Строизол, Тайвек и др. для защиты кровельных и стеновых конструкций от влаги и конденсата. Так, например, спанбонд-материал Тайвек (Du Pont), состоящих из тонких волокон, имеет по сравнению со спанбондом небольшие поры, обеспечивающие необходимые свойства (паропроницаемость 750 г /1 м2*24ч, водоупорность – 1000 вод.ст.) Поэтому в Европе используют Тайвек более 20лет.

Результаты лабораторных исследований и возможности практического применения материалов Строизол в качестве ПМ изложены в книге [ссылка 1].

Сейчас существует целая группа НМ на основе спандбонда, ламинированных или дублированных с полимерной, мембранной пленками и другими для обеспечения водоупорности при сохранении способности «дышать», высокой прочности, стойкости к ультрафиолетовому излучению. Эти ПМ предотвращают конденсацию влаги под кровлей и обеспечивают максимальное сохранение тепла в домах с деревянными каркасами.

В строительной практике ПМ получили наименование «строительная мембрана» или «строительная диффузионная паропроницаемая мембрана», которая представляет разделительную перегородку с преимущественной проницаемостью для водяных паров.

Основную сложность при изготовлении паропроницаемых мембран представляет необходимость обеспечения комбинации трудносовместимых свойств: наряду с высокой механической прочностью и устойчивостью к УФ-излучению они должны обладать высокой паропроницаемостью при сохранении ветро-, водозащитных свойств, т. е. водо-, воздухонепроницаемости. Для обеспечения требуемых прочностных, ветрозащитных, гидроизоляционных свойств и паропроницаемости, приходится ламинировать или дублировать спанбонд-материал, с мембранной «дышащей» диффузионной пленкой. «Дышащие» мембраны эффективно отводят пары, не ухудшая теплоизоляционных свойств и становясь барьером против проникновения воды.

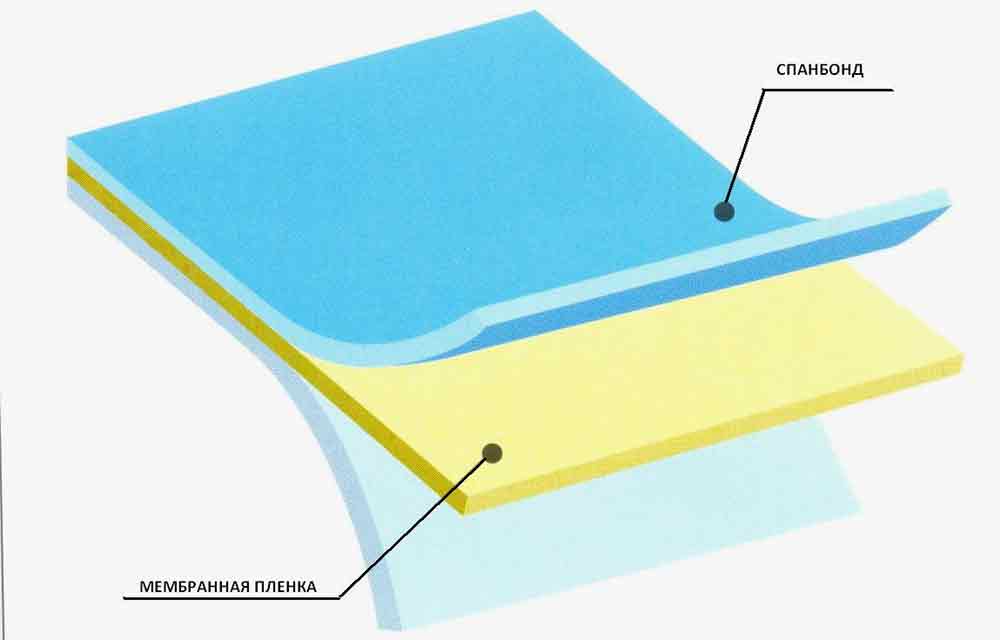

Дальнейшее совершенствование диффузионных мембран, стало возможным после разработки трехслойной конструкции, где разные слои выполняют определенные функции и обладают оптимальными характеристиками. В частности, мембранная пленка в трехслойной конструкции обеспечивает ветро- и гидроизоляционные свойства в сочетании со способностью пропускать водяные пары, а термоскрепленный спанбонд-материал – механическую прочность, устойчивость к УФ-излучению и долговечность

Путем ламинирования, дублирования и триплирования НМ с мембраной, полимерной или металлизированной пленками и другими материалами получают многослойные комбинированные материалы (дуплексы или триплексы) с широким диапазоном эксплуатационных свойств, удовлетворяющие высокие и разнообразные требования строителей.

В этой области отечественным строителям открываются широкие возможности в выборе требуемых видов ПМ.

Схематично структура подобных многослойных ПМ представлена на рис.1.

Рис.1. Структура трехслойного ПМ

В России выпускают двух и трехслойные ПМ, ламинированные с одной или с двух сторон термоскрепленным полипропиленовым спандбодом, с полимерной пленкой (спанбонд+пленка), с мембраной (спанбонд+мембрана).

Помимо ООО «Гекса» (Изоспан), ряд предприятий осуществляют производство таких материалов: ООО «Стройфинанс» (г.Ст-Петербург), «Импульс-строй» (г.Воронеж), «Лайттек» (г.Мытищи), «Голден Эйдж» (г.Серпухов) и др. А предприятие «Фройденберг Политекс» организовало производство на иглопробивной основе из штапельных и непрерывных волокон для производства битумных гидроизоляционных кровельных материалов.

Объекты исследования. Объектами исследования являлись двух- и трехслойные ПМ, содержащие мембранную пленку (табл. 1,2). Однослойные термоскрепленные полипропиленовые спанбонд-материалы в данной работе не рассматривались из–за отмеченных выше недостатков. В перспективе однослойные ПМ будут заменяться многослойными, выполняющие одновременно несколько функций – защита от воды и ветра при сохранении механической прочности.

Таблица 1. Структура и поверхностная плотность двух и трехслойных ПМ

|

Наименование образца |

1-й слой |

2-й слой |

3-слой |

Поверхностная плотность, г/м2 |

|

1. ПМ двухслойные |

С, 30 г/м2 С, 50 г/м2 С, 60 г/м2 |

МП, 25 г/м2 МП, 28 г/м2 МП, 28 г/м2 |

- - - |

50 70 90 |

|

2. ПМ трехслойные |

С, 17 г/м2 С, 30 г/м2 С, 40 г/м2 С, 60 г/м2 |

МП, 28 г/м2 МП, 28 г/м2 МП, 28 г/м2 МП, 28 г/м2 |

С, 17 г/м2 С, 30 г/м2 С, 40 г/м2 С, 60 г/м2 |

60 90 110 150 |

Примечания: С –спанбонд-материал; МП – мембранная пленка

Таблица 2. Структура и поверхностная плотность ПМ, ламинированных с пленкой

|

№ образца |

1-й слой |

2-й слой |

Поверхностная плотность, г/м2 |

|

№1 |

Спанбонд ПП |

Спанбонд |

60 |

|

№2 |

Спанбонд ПП |

Полимерная пленка |

50 |

|

№3 |

Спанбонд ПП |

Полимерная пленка |

75 |

|

№4 |

Ткань из расщепленной ПП пленки |

Каландрирование |

70 |

Примечания: ПП –полипропилен

Лабораторные исследования. Для определения физико-механических показателей многослойных ПМ были использованы методы испытаний, изложенные в ГОСТ 2678−94 «Материалы рулонные кровельные и гидроизоляционные. Методы испытаний» и другие методики испытаний на текстильные и нетканые материалы. Нами практически проведены исследования существующих в России типов и видов ПМ на основе термоскрепленного спанбонда.

В трехслойных ПМ между 2-мя слоями спанбонда находится мембранная пленка, а в двухслойных ПМ - термоскрепленный спанбонд скрепляется полимерной или мембранной пленкой только с одной стороны.

Комбинация и поверхностная плотность составляющих материалов в структуре ПМ могут быть разнообразными, что наглядно видно в табл.1 и 2 . Так же используется ткань из расщепленной пленки в особенности в условиях, когда требуется высокая прочность ПМ. Однако, такая ткань несколько дороже по стоимости по сравнению с термоскрепленным спанбондом.

Проанализируем на основании проведенных исследований отдельные физико-механические показатели.

В таблице 3 представлены обобщенные результаты исследований двух- и трехслойных ПМ со спанбондом и мембраной.

|

Наименование |

Двухслойный (спанбонд с одной стороны + мембрана) |

Трехслойный (спанбонд с двух сторон + мембрана) |

|

1. Поверхностная плотность, г/м2 |

85 |

125 |

|

2. Толщина при давлении |

0,47 |

0,66 |

|

3. Прочность при разрыве, Н/5 см по длине по ширине |

98 62 |

183 119 |

|

4. Относительное удлинение при разрыве, % : по длине по ширине |

52 61 |

62 77 |

|

5. Водоупорность, мм.вод.ст. |

478 |

810 |

|

6. Паропроницаемость, г/(м2·24ч), |

579 |

549 |

|

7. Устойчивость к УФ-облучению, % |

72 |

79 |

В таблице 4 показаны результаты испытаний конкретных видов ПМ, дублированных с полимерной пленкой и каландрированием.

|

Наименование |

ПМ с пленкой, каландрированием и алюминиевой фольгой |

||||

|

Спанбонд + пленка ПП |

Спанбонд + пленка ПП |

Ткань ПП + пленка ПП |

Ткань ПП + каландрированная |

Спанбонд + алюминиевая фольга |

|

|

1. Поверхностная плотность, г/м2 |

60 |

70 |

75 |

65 |

79 |

|

2. Толщина при давлении |

0,32 |

0,34 |

0,21 |

0,19 |

0,37 |

|

3. Разрывная нагрузка полоски 50х100 мм, Н: по длине по ширине |

136 75 |

150 140 |

644 512 |

519 478 |

232 178 |

|

4. Относительное удлинение при разрыве, % : по длине по ширине |

59 73 |

200 190 |

25 24 |

25 24 |

80 19 |

|

5. Прочность при продавливании шариком, даН |

8 |

13 |

51 |

53 |

23 |

|

6. Водоупорность, мм.вод.ст. |

5400 |

6533 |

>10000 |

>10000 |

>10000 |

|

7. Паропроницаемость, г/(м2·24ч) |

135 |

166 |

104 |

110 |

114 |

Анализ приведенных в таблицах 3,4 данных позволяет выявить определенные закономерности по влиянию состава многослойных ПМ на их свойства и сделать важные выводы для их практического применения у потребителей.

Поверхностная плотность испытуемых образцов варьируется от 60 до 125 г/м2 в зависимости от количества слоев в структуре ПМ. Мембранная и полимерная пленки составляют около 30 г/м2, а остальная масса 1 м2 приходится на термоскрепленный спанбонд. При этом спанбонд дублируется или ламинируется с изнаночной или лицевой сторон в отдельности или в совокупности в зависимости – это двух- или трехслойный ПМ. Поверхностная плотность ПМ оказывает влияние на прочность и относительное удлинение ПМ. Ткани почти при одинаковой поверхностной плотности имеют значительно большую прочность и меньшее относительное удлинение при разрыве.

Толщина. Результаты измерения толщины исследуемых относительно плоских ПМ зависят от удельного давления и количества слоев спанбонд-материала. Толщина при давлении 2,0 кПа составляет от 0,19 до 0,66 мм.

Прочность при растяжении и разрыве, в основном, необходима для обеспечения устойчивости ПМ к повреждениям и механическим воздействиям при монтаже кровли, а также при воздействии сильного ветра на фасады. Спанбонд-материалы, благодаря своей структуре и высоким деформационным характеристикам, успешно противостоят механическим нагрузкам. А ткани, хотя и имеют высокую механическую прочность, однако у них сравнительно низкое относительное удлинение при растяжении и разрыве. Прочность при раздирании исследуемых образцов достаточно высокая, что имеет важное значение при закреплении ПМ к строительной конструкции.

Прочность связи между слоями материала. Важно, чтобы в процессе монтажа и эксплуатации не происходило отслаивание спанбонда от мембранной и полимерной пленки. Результаты исследований показали, что существует тенденция увеличения прочности на расслаивание при увеличении поверхностной плотности материала.

Воздухопроницаемость отражает ветрозащитную способность ПМ и определяется как объем воздуха, проходящего при определенном давлении в секунду времени через площадь поверхности материала. Высококачественный ветрозащитный ПМ имеет воздухопроницаемость близкую к нулю. Значение воздухопроницаемости зависит от давления. С увеличением давления на испытуемые образцы увеличивается воздухопроницаемость Стандартным давлением по ГОСТ 12688-77 считается 5,0 мм вод.ст. (49 Па). Однако, это давление незначительное, поэтому иногда определяется при давлении 20 мм вод.ст. (196 Па). Полимерная пленка в структуре ПМ способствует к снижению воздухопроницаемости.

Водоупороность – это способность ПМ выдерживать кратковременное давление. Надежные ПМ обычно имеют водоупорность более 1000 мм вод.ст.. Кратковременное давление создается на материал создается при ударах дождевых капель или при дожде с сильным ветром.

Паропоницаемость ПМ колеблется в широких пределах и зависит от наличия в их структуре мембранной или полимерной пленки. Высокое значение паропроницаемости более 1000г/(м2·24 ч) обеспечивает отвод излишней влаги, не накапливая капель конденсата в подкровельном пространстве. Известно, что конденсат проявляется в результате разности температур между холодной поверхностью кровельного материала (черепицы, шифера) и теплым воздухом, поступающим сквозь кровельные конструкции из помещения. Влажный воздух резко снижает термоизоляцию кровельной конструкции поэтому паропроницаемости ПМ придается важное значение.

Устойчивость к УФ-облучению. Полимерные материалы подвержены старению, то есть изменению основных эксплуатационных свойств в результате длительной эксплуатации, а именно комплексного воздействия тепла, влаги, перепадов температур и УФ-излучения. Воздействию указанных факторов подвергаются обычно ПМ при искусственном старении. Хотя в процессе эксплуатации ПМ защищены от УФ-облучения, однако они могут подвергаться воздействию света, воды и тепла в период времени между изготовлением и монтажом. Поскольку термоскрепленный спанбонд из полипропилена значительно теряет свою прочность от воздействия УФ-излучения на открытом воздухе, поэтому условиям хранения до монтажа уделяется особое внимание.

При испытании в лабораторных условиях на установке климатических условий текстильных материалов (УКИМ) образцы ПМ после 15 ч УФ-облучения, обводнения и температуре +60 оС сохранили свою первоначальную прочность в пределах 72-73%

Полипропиленовый спанбонд был обработан в процессе производства УФ-светостабилизатором (УФ-СС). Без УФ-СС спанбонд теряет свою прочность до 50% в течение 3-х ч УФ-облучения на УКИМ.

Долговечность – это сохранение основных свойств: прочности, устойчивости к УФ-излучению, паропроницаемости, водоупорности при длительной эксплантации ПМ в течение 30 лет.

Надежность ПМ достигается в основном благодаря трехслойной конструкции: мелкопористая мембранная пленка, обеспечивающая достаточную паропроницаемость, гидроизоляционную способность и устойчивость к УФ-облучению. заключена между прочными внешними слоями спанбонд-материала.

Следует отметить, что исследованные образцы ПМ получены путем термического скрепления мембраны или полимерной пленки со спанбонд-материалом, обладают стабильностью размера при воздействии температур 80-100 0С, в то же время как при клеевом способе скрепления возможны расслаивания, коробление, и изменение линейных размеров материала под кровлей.

Материалы отечественного производства имеют более низкую по сравнению с зарубежными аналогами стоимость, что является важным фактором и критерием при выборе ПМ с учетом климатических условий эксплуатации в строительной индустрии в России. Трехслойные «дышащие» ПМ в основном соответствуют требованиям эксплуатации в России с ее разнообразием климатических условий: значительными суточными перепадами температур, высокими летними и низкими зимними температурами, значительными ветровыми нагрузками и др.

В заключение следует отметить, что именно трехслойные ПМ (спанбонд + мембранная пленка + спанбонд или спанбонд + полимерная пленка + спанбонд) целесообразнее использовать в строительной практике для решения отдельных задач и выполняемых функций.

Литература:

[1] Г.К.Мухамеджанов, В.К. Ратников «Изучение и выбор текстильных материалов в строительстве» – ж. «Технический текстиль», 2004, №10, с.26-27