Это реальность - применение данного метода позволяет смоделировать все технологические процессы предприятий легкой промышленности с учетом их особенностей.

Свой вариант ответа предложил ООО «ИИТ Консалтинг» (г. Иваново). утверждая, что построение имитационной модели фабрики займет не многим более недели. На примере одного из своих проектов - проект создания так называемого бережливого производства, в рамках которого специалисты «ИИТ Консалтинг» оказывают услуги по технологическому аудиту швейных предприятий.

Основной задачей инженера-технолога швейного производства является перестройка действующих технологических процессов под новые модели и их оптимизация. В условиях частой сменяемости моделей в круг решаемых задач входит, в частности, оценка общей структуры процесса и/или отдельных компонентов, выявление приоритетных направлений движения материальных потоков, проблемных участков, анализ объема выпускаемой продукции, парка оборудования в зависимости от ассортимента и планировочных решений, распределение работ между исполнителями. По структуре производственный процесс изготовления швейного изделия представляет собой многопоточную линию, в которой происходит многократное выполнение однотипных операций, но с изменяющимися значениями входных и выходных данных. Они зависят от количества одновременно изготавливаемых изделий с учетом размеро-ростовочной градации, последовательности обработки деталей кроя (полуфабрикатов, готовых изделий), а также условий производства (тип оборудования, методы обработки, способы формозакрепления деталей, свойства пакетов материалов и т.п.). Кроме этого, согласованность структуры производственного процесса зависит от графика работы отдельных участков (подготовки и раскроя материалов, заготовки деталей, монтажа, влажно-тепловой обработки, упаковки) с разной степенью автоматизации процессов и загрузки оборудования.

В условиях частой сменяемости моделей в круг решаемых задач входит, в частности, оценка общей структуры процесса и/или отдельных компонентов, выявление приоритетных направлений движения материальных потоков, проблемных участков, анализ объема выпускаемой продукции, парка оборудования в зависимости от ассортимента и планировочных решений, распределение работ между исполнителями. (подверстка)

Главная цель – разработка программных средств поддержки инженерных и управленческих решений, обеспечивающих экономию сырья до 5%, сокращение сроков запуска новых изделий в производство не менее, чем в 2 раза, повышение интенсивности труда, эффективности выполнения отдельных операций в пределах 5…20%.

Основной решаемой задачей в рамках предоставления услуг по технологическому аудиту предприятий является разработка методов и средств автоматизированного проектирования изделий и процессов, мониторинга технологических операций, оптимизации условий и приемов их выполнения, обеспечивающих повышение качества и конкурентоспособности изделий отечественных предприятий легкой промышленности.

В разработанном программном модуле используется метод имитационного моделирования, что дает ряд преимуществ по сравнению с выполнением экспериментов над реальной системой в реальной жизни: стоимость, время, повторяемость, точность, наглядность и универсальность. Применение данного метода позволяет смоделировать все технологические процессы предприятий легкой промышленности с учетом их особенностей (сложности процесса, учета переходов, имеющегося оборудования, выпускаемого ассортимента, сменяемости моделей, перемещения кроя, п/ф по цеху и т.д.), оценить их эффективность с помощью специально созданных программных и математических моделей и выбрать оптимальный вариант для дальнейшей реализации. Созданные модели будут демонстрировать производство в реальном времени и наглядно покажут, как производство будет реагировать на различные изменения. Также использование имитационного моделирования позволит оценить работу производства дистанционно, не мешая цикличности процесса.

Модуль «Проектирование нового и оптимизация существующего производства». В отличие от традиционных итерационных и эмпирических методик для решения данной группы задач предлагается не использовать экспертные знания специалистов-технологов, а применить разработанную методологию оказания подобных услуг с помощью средств имитационного моделирования, повысив таким образом объективность, скорость, точность и степень автоматизации. При этом возникает потребность смоделировать процесс пошива изделия для получения таких характеристик как: загрузка оборудования и персонала, средний выпуск за определенный интервал времени, загруженность складов, удельные затраты на перемещение полуфабрикатов и т.п.

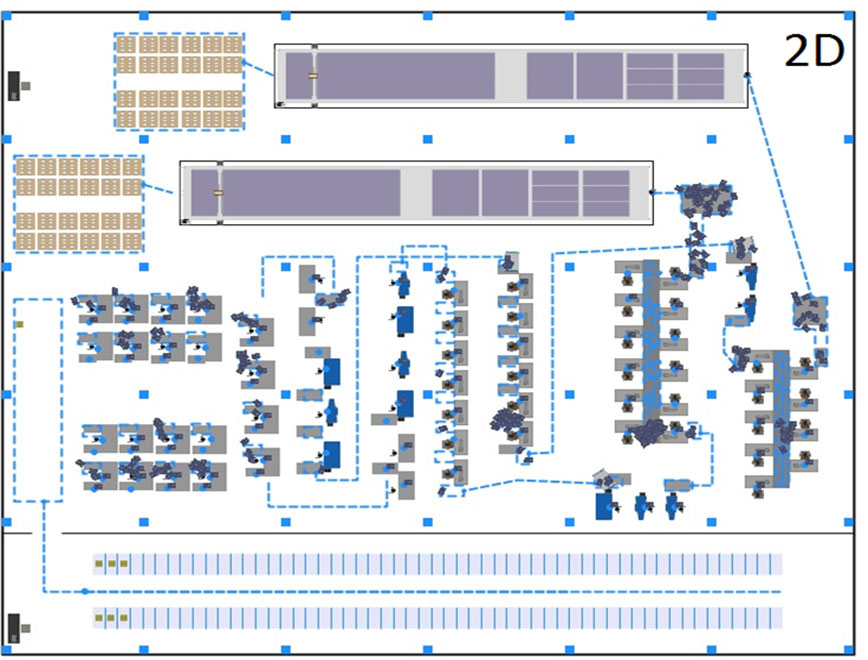

При использовании данного модуля проектируются 2d и 3d модели интерактивного производства (планировка цеха, производственного оборудования, штата рабочих, производственного процесса), с указанием схемы перемещения сырья, полуфабрикатов, готовых изделий и автоматическим формированием аналитических графиков эффективности загрузки оборудования и рабочих в течение всего времени работы, выводов о наличии «узких мест» (перегруженные и недогруженные рабочие места), времени простоя оборудования и рабочих, расчетном выпуске изделия, расчетном времени обработки каждого узла и изделия в целом.

Интерактивность модели заключается в возможности многократного видоизменения с целью определения оптимального варианта размещения рабочих мест, передачи полуфабриката, загрузки оборудования и т.п. Функциональные особенности модуля позволяют сохранять выстроенные логистические взаимосвязи, что позволяет оперативно увидеть и оценить результаты изменений.

Итоговые результаты работы в программе:

- визуализация процесса по вариантам решения в виде 2d и/или 3d модели,

- сравнительные характеристики показателей по вариантам решений и графики сравнения характеристик,

- анализ, рекомендации по вариантам решений.

Отличительной особенностью является применение имитационного моделирования, исключающего мнение технических специалистов анализируемого предприятия. Таким образом, предприятие изначально получает стороннее, не субъективное мнение от заинтересованных лиц об организации производственного процесса.

Трехмерная модель проектируемого процесса может использоваться для обсуждения проекта перед запуском производства, презентации цеха и т.п. Использование визуальных объектов из базы данных при построении 2D максимально приближает получаемую модель к реальности. Адаптированные функциональные возможности программного модуля позволяют специалисту осуществлять производственное планирование в минимально возможные сроки, снижая предпринимательские риски.

Выгода для производства:

- повышение производительности производства при минимальных затратах времени и ресурсов,

- снижение себестоимости готовой продукции за счет сокращения производственных издержек,

- снижение рисков за счет возможности оценить результат без экспериментов на действующем производстве,

- рекомендации по приобретению оборудования максимально соответствующего целям, с учетом особенностей производства и уже существующего оборудования,

- получение достоверной информации для обоснования потребности в инвестициях для собственников,

- снижение зависимости от частного мнения технических специалистов предприятия

Директор ООО «ИИТ Консалтинг», Горелова Анна